Продукция

-

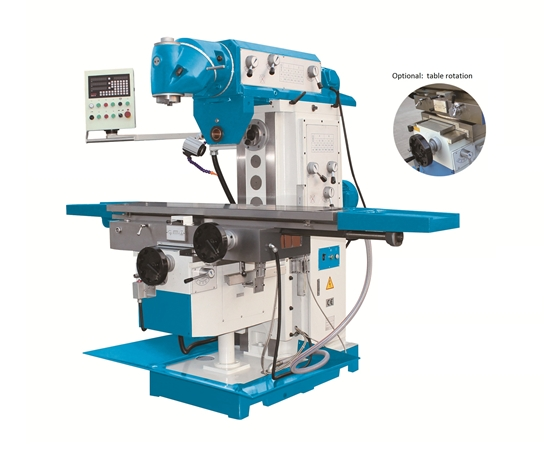

Горизонтальный токарный станок

-

Линия для сварки мембранных панелей 3000X6

-

стан для резки труб

-

Сварочный стол

-

Гидравличский станок для правки полок балки

-

Трубогибный стан

-

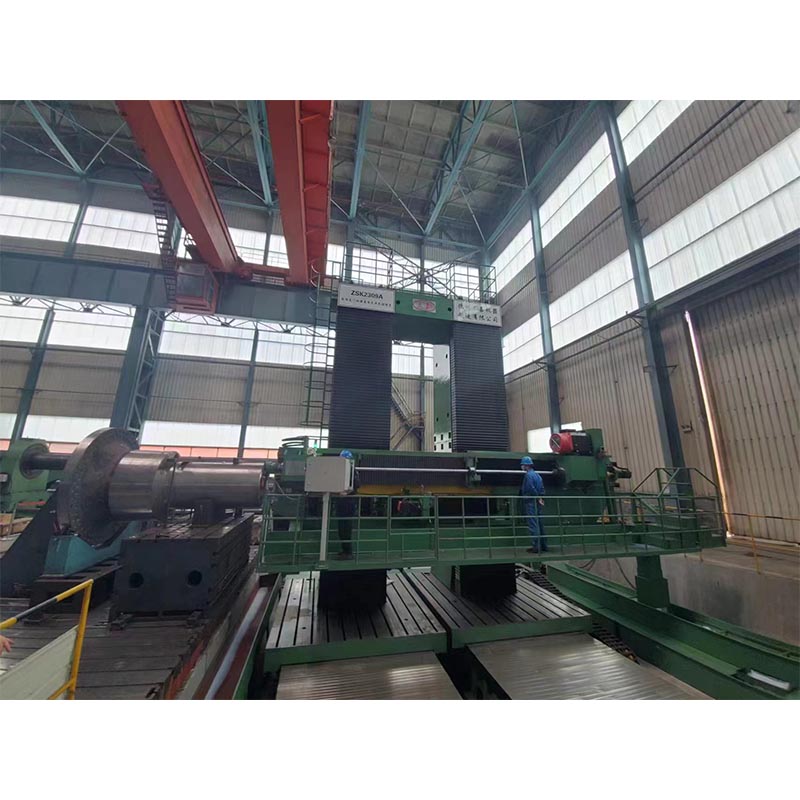

х координатный обрабатывающий центр с подвижной стойкой

-

Сварочная колонна

-

Сварочный позиционер

-

Сварочная колонна 250т

-

Станок для резки труб

-

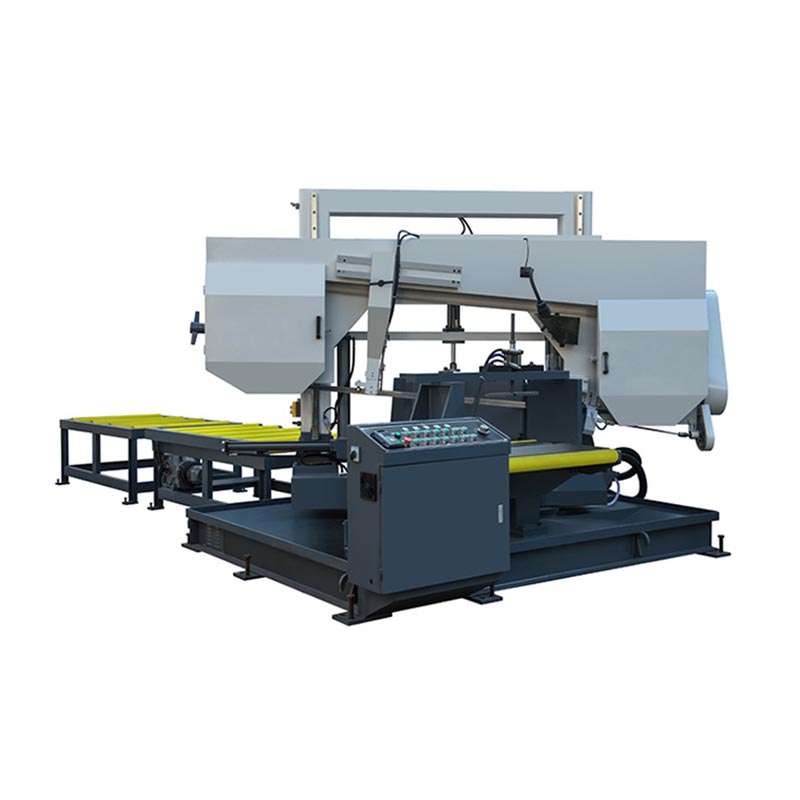

Ленточнопильный станок

-

Гильотинные ножницы

-

Сварочная установка для сварки продольного шва

-

Линия для производства дорожного ограждения

-

Универсальный станок с ЧПУ для сборки сварки и правки двутавровых балок

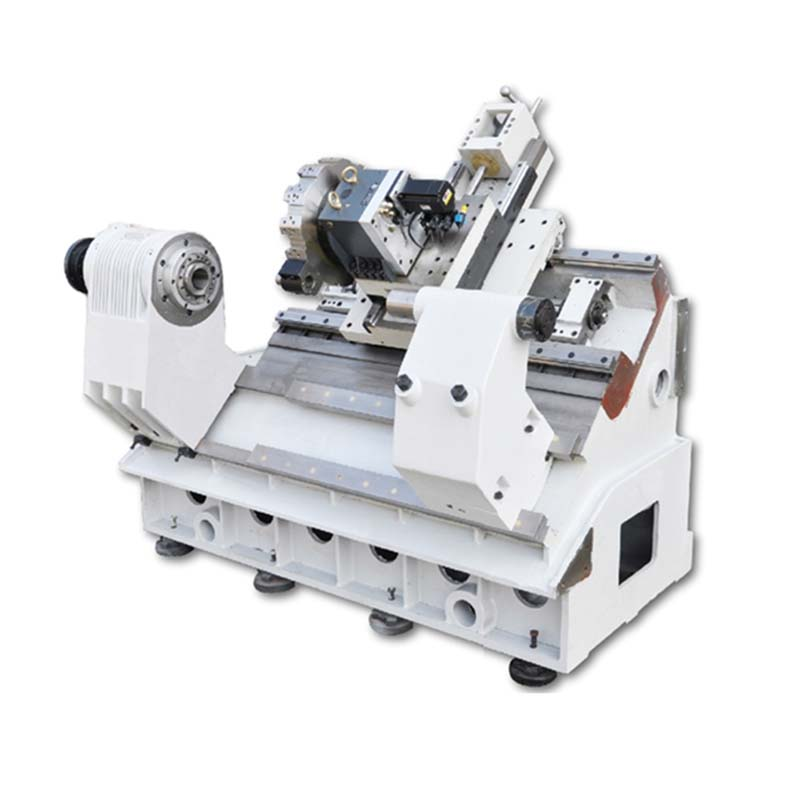

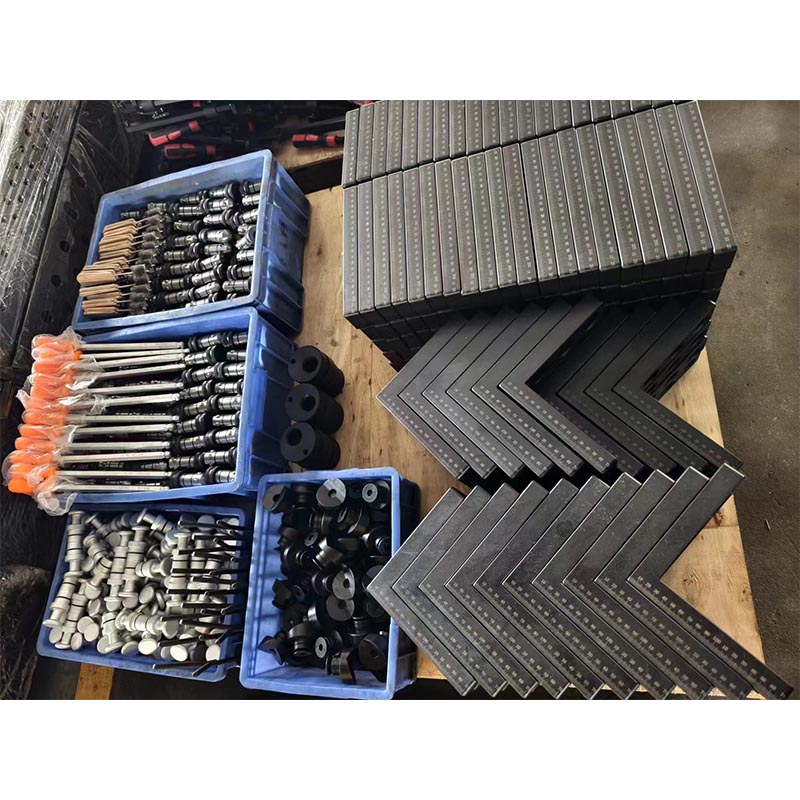

Станок для глубокого сверления и растачивания отверстий

Станок для глубокого сверления и растачивания отверстий

Диапазон диаметров глубокого сверления : Φ10~Φ30mm

Диапазон диаметров сверления BTA: Φ30~Φ100mm

Максимальный диаметр расточки: 110 мм

Максимальная глубина сверления: 5000 мм

Описание

маркер

I.Обзор станка

Этот станок является своего рода высокоэффективным, высокоточным и высокоавтоматизированным специальным станком для глубокого сверления отверстий. При сверлении отверстий φ10~φ30 для обработки используется метод внешнего удаления стружки (метод глубокого сверления), а для сверления отверстия более φ30~φ100 используется метод удаления внутренней стружки (BTA), а для расточивания отверстий используется метод прямого удаления стружки, тем самым расширяя диапазон диаметров сверления и растачивания отверстий и значительно повышая коэффициент использования станка.

При сверлении заготовка фиксируется, инструмент вращается и подаёт;

Станок имеет четыре оси с ЧПУ: ось X, которая управляет боковым перемещением колонны, ось Y, которая управляет перемещением салазок, ось Z1 подачи BTA и ось Z2 подачи глубокого сверления. Имеется комплект системы подачи, коробка для бурильных труб, кронштейн для бурильной трубы и направляющая рама по осям Z1 и Z2.

II.Технические параметры

| № | Наименование | Значение | Прим. |

| 1. | Диапазон диаметров глубокого сверления | Φ10~Φ30mm | |

| 2. | Макс. глубина сверления (Ось Z) | 2500mm | |

| 3. | Диапазон диаметров BTA отверстий | Φ30~Φ100mm | |

| 4. | Макс. глубина сверления и растачивания отверстий (Ось Z) | 5000mm | |

| 5. | Макс. ход подъемных салазок (ОсьY) | 3000mm | |

| 6. | Макс. горизонтальный ход колонны (ось X) | 3000mm | |

| 7. | Размер стола с Т-образным пазом (X×Z) | 4000x6000mm | |

| 8. | Диапазон скоростей подачи по оси Z | 0~2000mm/min | бесступенчатый |

| 9. | Диапазон скоростей бурильной коробки для бурильных труб | 200~2000r/min | частотное регулирование |

| 10. | Диапазон скоростей коробки для бурильных труб BTA | 100~1000r/min | частотное регулирование |

| 11. | Максимальная несущая способность стола с Т-образным пазом | 150 т. | |

| 12. | Высокая скорость перемещения по осям X и Y | 2000mm/min | |

| 13. | Высокая скорость перемещения по оси Z | 2000mm/min | |

| 14. | Диапазон давления в системе охлаждения глубокого сверления | 1~10MPa | регулируемый |

| 15. | Диапазон расхода системы охлаждения глубокого сверления | 10~200L/min | регулируемый |

| 16. | Диапазон давления в системе охлаждения BTA | 2.5MPa | регулируемый |

| 17. | Диапазон расхода системы охлаждения BTA | 100, 200, 300L/min | |

| 18. | Мощность приводного двигателя коробки бурильных труб BTA | 30kW | |

| 19. | Мощность приводного двигателя коробки бурильных труб для глубокого сверления | 5.5kW | |

| 20. | ЧПУ | 828D |

III. Назначение и структура основных компонентов станка

Станок состоит из стола с Т-образным пазом, станины и устройства для перемещения колонны, колонны, короба для бурильных труб, направляющей рамы, кронштейна для бурильных труб, системы подачи, системы охлаждения, электрической системы управления, гидравлической системы, устройства автоматического удаления стружки, защитное устройство и другие основные компоненты. Базовый состав и структура основных компонентов описаны следующим образом:

- 1.Рабочий стол с Т-образным пазом

Стол с Т-образным пазом закреплен на земле и в основном используется для крепления заготовок, отливки HT300.

- 2.Станина и устройство для перемещения колонны

Эта часть состоит из корпуса станины, прижимной пластины, системы сервоподачи по оси X, защитного устройства направляющей рейки и спиральной автоматической машины для удаления стружки.

Корпус станины изготовлен из высококачественного чугуна, двойная прямоугольная направляющая рейка закалена с помощью промежуточной частоты, а с помощью шлифовального станка направляющая рейка точно отшлифована. Мягкая лента направляющей рейки из ПТФЭ наклеена на скользящую поверхность устройства для перемещения колонны и направляющей рейки. Система сервоподачи по оси X оснащена вспомогательным приводом с шариковым винтом. Защитная крышка телескопической направляющей из нержавеющей стали.

- 3.Коробка бурильной трубы

Коробка для бурильных труб представляет собой одношпиндельную конструкцию. Корпус коробки бурильной трубы изготовлен из высококачественного чугуна. Двигатель с регулируемой частотой вращения приводит шпиндель во вращение через синхронный ремень и синхронный шкив.

- 4.Колонка

Включает в себя колонну, систему сервоподачи по оси Y, балансировочный противовес и другие компоненты. Корпус колонны изготовлен из высококачественного чугуна.

Вертикальная подъемная система по оси Y оснащена вспомогательным приводом с шариковым винтом и направляющей прямоугольной формы.

- 5.Система охлаждения и фильтрации охлаждающей жидкости

Система включает в себя: устройство автоматического удаления стружки, бумажный фильтр, сетчатый фильтр, автоматический контроль температуры охлаждающей жидкости, насосную станцию охлаждения высокого давления и т.д.

В системе охлаждения BTA используются три шестеренчатых насоса. Каждый шестеренчатый насос приводится в действие двигателем мощностью 5,5 кВт, который может обеспечивать расход 100, 200 и 300 л/мин. Давление подачи масла регулируется предохранительным клапаном.

В системе охлаждения глубокого сверления используется шестеренчатый насос, который приводится в действие двигателем мощностью 11 кВт, а расход шестеренчатого насоса изменяется путем регулировки различных скоростей двигателя с помощью преобразователя частоты. Давление подачи масла регулируется предохранительным клапаном, а давление отображается с помощью электрического контактного манометра, который выполняет функцию защиты нижнего предела давления в системе охлаждения.

- 6.Автоматическая система смазки

Подшипники главного вала коробки бурильных труб, шариковые гайки, прямоугольные направляющие по оси X и т.д., применяется автоматическая смазка.

- 7.Система подачи

Система подачи включает в себя вертикальные подъемные салазки, сервоприводное устройство подачи по оси Z, гидравлическое домкратное устройство для направляющей рамы и т.д.

Ось Z приводится в движение вспомогательным приводом с шариковым винтом и направляется линейной направляющей качения.

- 8.Направляющая рама (глубокое сверление)

Передний конец направляющей рамы выдвигается и отступает под управлением гидравлической системы для обеспечения затяжки и ослабления заготовки. В процессе сверления охлаждающая жидкость транспортируется из масляного насоса через внутреннее отверстие бурильной трубы в зону резания, а затем охлаждающая жидкость переносит стружку через V-образную канавку бурильной трубы в полость направляющей рамы, затем в автоматическую машину для удаления стружки, и наконец, к устройству хранения стружки.

- 9.Устройство подачи охлаждающей жидкости (BTA)

Роль устройства подачи охлаждающей жидкости заключается в направлении сверла, поддержке бурильной трубы и подаче охлаждающей жидкости к инструменту. На переднем конце устройства подачи охлаждающей жидкости установлена направляющая втулка для направления сверла и затягивания заготовки во время сверления; на заднем конце устройства подачи охлаждающей жидкости установлена вращающаяся ударопрочная конусная втулка для бурового долота. Когда конусная втулка изнашивается или вибрирует в промежуточном процессе, гайка может быть откручена. отрегулирован таким образом, чтобы компенсировать износ и устранить вибрацию.

Устройство подачи охлаждающей жидкости можно перемещать взад и вперед под управлением гидравлической системы для достижения затяжки и ослабления обрабатываемой заготовки.

- 10.Кронштейн для бурильной трубы

Он играет роль опоры бурильной трубы и снижает вибрацию.

Система сверления BTA оснащена двумя комплектами кронштейнов для бурильных труб. Система глубокого сверления оснащена шестью комплектами кронштейнов для бурильных труб.

- 11.Гидравлическая система

Управление передним концом направляющей рамы (вал устройства подачи охлаждающей жидкости) для перемещения вперед и назад, а также выполнение функции затягивания и ослабления заготовки.

Гидравлическая система включает в себя топливные баки, насосы с регулируемой компенсацией давления, клапаны, гидроцилиндры и т.д. Во время сверления гидроцилиндр приводит в движение направляющую втулку на переднем конце направляющей рамы, чтобы затянуть заготовку и предотвратить утечку охлаждающей жидкости.

В гидравлической системе используется насос с регулируемой компенсацией давления. После того, как давление в системе достигает заданного значения, расход масляного насоса с регулируемой компенсацией давления автоматически снижается до незначительной величины, и цилиндр поджатия находится в состоянии микроподачи масла под отрегулированным давлением, чтобы компенсировать утечку в системе, чтобы обеспечить поддержание давления в системе. В это время потери мощности и нагрев масла очень малы.

Давление в гидравлической системе регулируется с помощью предохранительного клапана и редукционного клапана, а расширение и сжатие каждого гидроцилиндра преобразуется с помощью трехпозиционного четырехходового электромагнитного реверсивного клапана.

- 12.Электрическая система управления

- Серводвигатель переменного тока подающих салазок (ось Z1): 27 Нм, 4,2 кВт

- Серводвигатель переменного тока подающих салазок (ось Z2): 1,6 Нм, 11 кВт

- Поперечное перемещение колонны серводвигателем переменного тока (ось X): 36 Нм, 5,2 кВт

- Серводвигатель переменного тока для подъема салазок (ось Y): 36 Нм, 5,2 кВт.

IV.Основная точность станка

Точность позиционирования координат по осям X, Y и Z: 0,06мм, 0,06 мм, 0,06 мм

Точность повторного позиционирования по осям X, Y и Z: 0,05 мм, 0,05 мм, 0,05 мм

Точность диаметра отверстия: H8~H11

Смещение входа и выхода от осевой линии сверления: ≤1/1000 мм (при однородных условиях материала)

Шероховатость поверхности при сверлении: Ra≤6,3мкм.

- Основная конфигурация станка

| № | Наименование | Характеристики | Марка |

| 1 | ЧПУ | 828D | Siemens |

| 2 | Серводвигатель переменного тока по оси X | Siemens | |

| 3 | Серводвигатель переменного тока по оси Y | Siemens | |

| 4 | Серводвигатель переменного тока по оси Z | Siemens | |

| 5 | Двигатель коробки бурильных труб | Китайское | |

| 6 | Электрический шкаф управления | Bachmann | |

| 7 | Подшипники для шпинделя и винта | Ха, Уа, Ло | |

| 8 | Шариковая винтовая пара | Китайское | |

| 9 | Шестеренчатый насос | Китайское | |

| 10 | Охладитель температуры масла | Китайское | |

| 11 | Автоматическая машина для удаления стружки | Китайское | |

| 12 | Двигатель для шестеренчатого насоса | Китайское | |

| 13 | Автоматическая система смазки | Китайское | |

| 14 | Основные гидравлические компоненты | Китайское | |

| 15 | Линейная направляющая качения | Китайское | |

| 16 | Поворотное соединение | Китайское | |

| 17 | Низковольтные электрические компоненты | Siemens | |

| 18 | Инвертор | Siemens |