Продукция

-

Станок на производство двутавровых балок

-

Вертикальный сверлильный станок

-

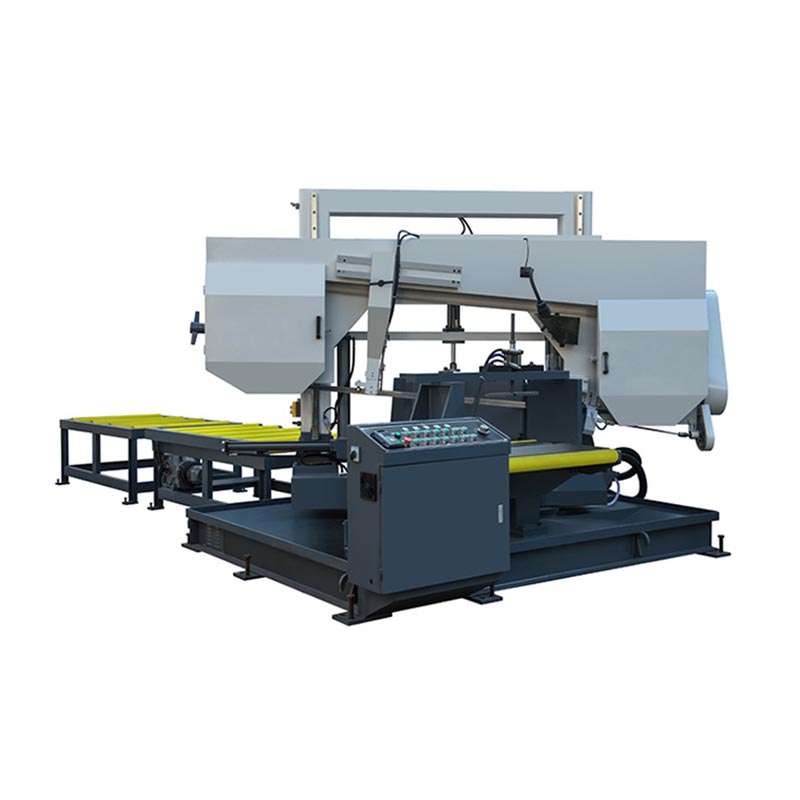

Ленточнопильный станок

-

Трубогибный стан

-

Линия для производства дорожного ограждения

-

Сварочная колонна

-

Станок для резки труб

-

Запчасти горных машин

-

Универсальный станок для сверления и резки

-

Токарно-винторезный станок с ЧПУ

-

Станок для правки полок балки

-

Гильотинные ножницы

-

Сварочная колонна 250т

-

Горизонтально-расточной станок TPX6113

-

Сварочный стол

-

Станок гидро-абразивной резки

Линия для сварки мембранных панелей 3000X6

Техническое предложение на линию для сварки мембранных панелей модели AGMZ3000X6

Описание

маркер

(только для справки)

I. Наименование оборудования:

Линия для сварки мембранных панелей под слоем флюса

II. Тип оборудования:

AGMZ3000×6

III. Объем поставки

| № | Наименование | Модель | Марка | Кол-во |

| 1 | Разматыватель | AGKJ-3 | Beijing Aogong | 1 шт. |

| 2 | 2.1 Станок для калибровки и правки полосы | AGJZ10×110 | Beijing Aogong | 1 шт. |

| 2.2 Гидравлический отрезной станок для полосы | AGQD-3 | Beijing Aogong | 1 шт. | |

| 2.3 Оснастки станка для калибровки полосы | Φ4, Φ6, Φ8

(по 9 в комплекте) |

Beijing Aogong | 3 компл. | |

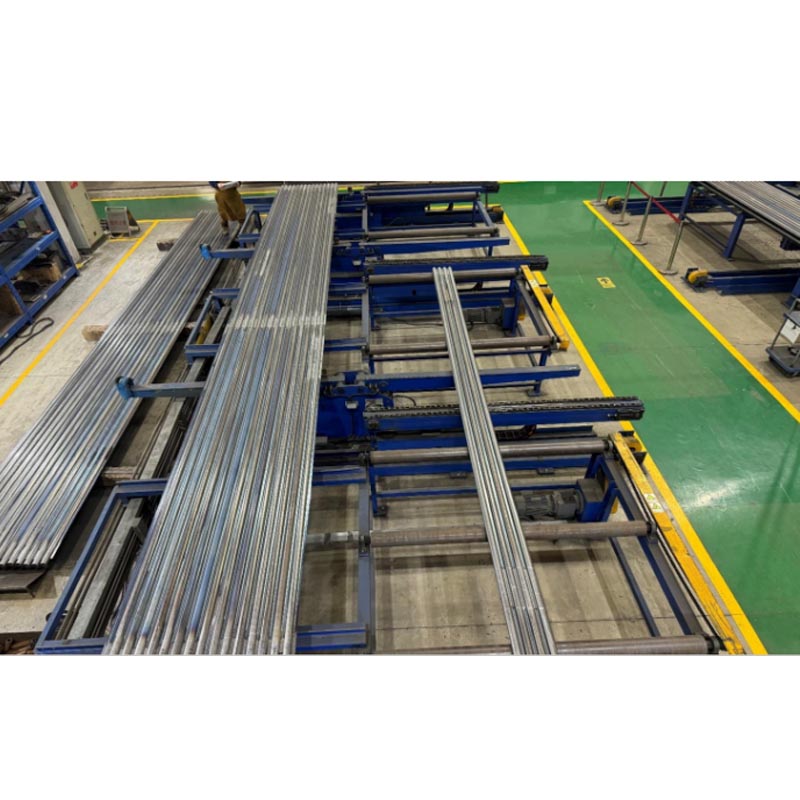

| 3 | 3.1 Передний и задний рольганги для основной машины (передний 20 м и задний 20 м) | AGGD3000 | Beijing Aogong | 19 групп |

| 3.2 Двухъярусное устройство для хранения труб и полос | 20 м | Beijing Aogong | 1 компл. | |

| 3.3 Устройство для хранения трубных панелей и оребренных труб | 20 м | Beijing Aogong | 8 групп | |

| 3.4 Платформа для сборки | 20 м | Beijing Aogong | 4 групп | |

| 3.5 Устройство для приварки, тележка для перемещения и разгрузочное устройство | AGDH-76 (5 группы для перемещения) | Beijing Aogong | 1 компл. | |

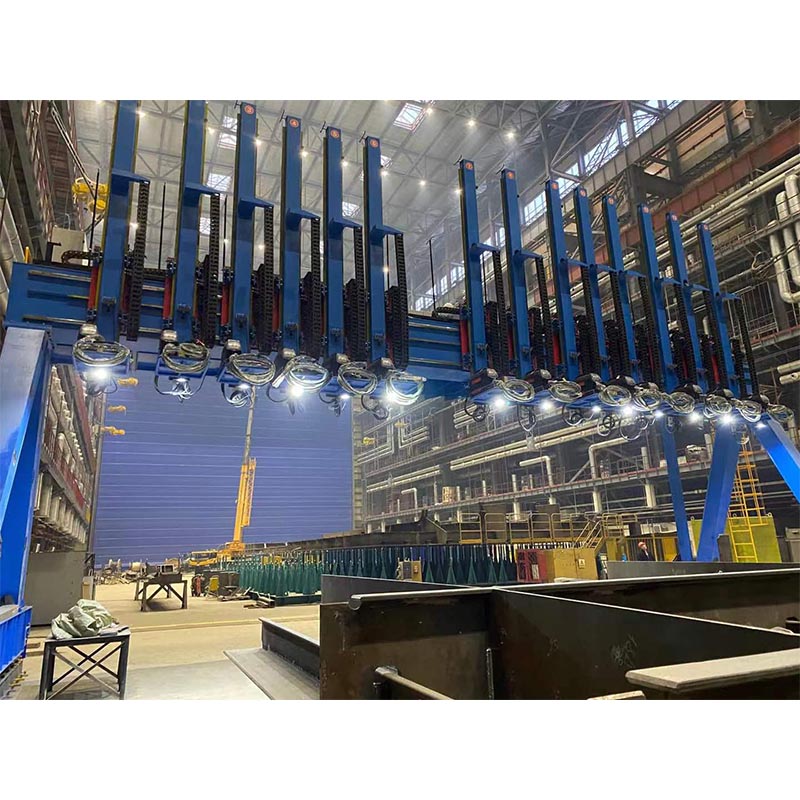

| 4 | 4.1 Основная машина под слоем флюса для сварки мембранных панелей | AGMZ3000×6 | Beijing Aogong | 1 компл. |

| 4.2 Машина для дуговой сварки под флюсом | ||||

| включая: 4.2.1 Сварочный источник питания | ESAB-LAF631 | ESAB | 6 шт. | |

| 4.2.2 Механизм для подачи проволоки | Головка А6 | ESAB | 6 шт. | |

| 4.2.3 Шкаф управления | Шкаф управления PEK | ESAB | 6 шт. | |

| 4.2.4 Сварочная горелка | Специальная | Beijing Aogong | 6 шт. | |

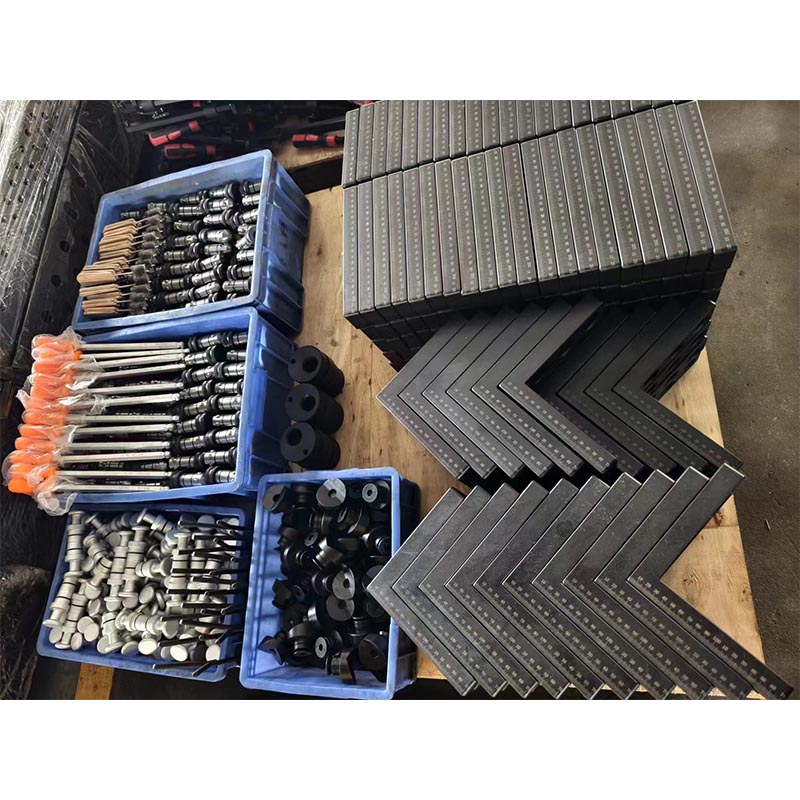

| 4.2.5 Наконечник | φ1.6 мм, φ2.0 мм

(по 100 шт.) |

Beijing Aogong | 200 шт. | |

| 4.3 Система рециркуляции флюса | ZH-11 (включая установку рециркуляции и теплоизоляционный бак) | Wujiang Zhengda | 2 компл. | |

| 4.4 Система рециркуляции сварочного шлака | ZH-11 (включая установку рециркуляции и бак сварочного шлака) | Wujiang Zhengda | 2 компл. | |

| 4.5 Оснастки для мембранных панелей | Труба: 42 × 4,5 мм

Полоса: 42,5 ×4 мм Полоса: 33,5 ×4 мм Труба: 57 × 4(5) мм Полоса: 18 ×4(5) мм Труба: 32 × 4(5) мм Полоса: 43 ×4(5) мм |

Beijing Aogong | 6 компл. (по 3 компл. для каждого) | |

| 5 | 5.1 Механизм опрокидывания | 5 групп | Beijing Aogong | 1 компл. |

| 5.2 Механизм перемещения | 5 групп | Beijing Aogong | 1 компл. | |

| 6 | Дробеструйная установка для труб | 1 компл. | ||

| включая: 6.1 Переднее и заднее автоматические загрузочные устройства и устройство для хранения (по 20 метров спереди и сзади) | ||||

| 6.2 Дробеструйная установка для труб | ||||

| 6.3 Пылеуловитель | ||||

| 7 | Дробеструйная установка для полосы | 1 компл. | ||

| 7.1 Дробеструйная установка для полосы | ||||

| 7.2 Пылеуловитель | ||||

Ⅳ. Краткое описание линии

4.1 Состав и особенности производственной линии

Данная производственная линия в основном состоит из дробеструйной установки для труб, дробеструйной установки для полос, разматывателя, станка для калибровки и отрезки полосы, переднего и заднего рольгангов основной машины, основной сварочной установки под слоем флюса для сварки мембранных панелей, двухъярусного устройства для хранения труб и полос, устройства для прихватки, тележки для перемещения и механизма опрокидывания и перемещения, устройств для хранения трубных панелей, оребренных труб и т.д.

4.1.1 Разматыватель

4.1.1.1 Описание назначения

Разматыватель не приводной, может разматывать и наматывать, угодно для рулонов с разными толщинами и разными внутренними диаметрами. Разматыватель оснащен механизмом торможения.

4.1.1.2 Основные технические параметры

- - Модель: AGKJ-3;

- - Диаметр внутреннего отверстия стального рулона: 380 ~ 420 мм;

- - Диаметр стального рулона: ≤1580 мм;

- - Толщина стального рулона: ≤450 мм;

- - Максимальная грузоподъемность: 3000 кг.

4.1.2 Станок для калибровки, правки и отрезки полосы

4.1.2.1 Назначение

Данный станок, возможно, выполняет калибровки ширины полосы, правки и резки полосы по определенной длине, является важным комплектом линии. Имеет функции двухступенчатой правки по горизонтальностей, двухступенчатой калибровки по ширине и правки грибовидность как луна.

4.1.2.2 Технические параметры

- - Тип оборудования: AGJZ10×110;

- - Ширина полосы: 10 ~ 110 мм;

- - Толщина полосы: 4 ~ 10 мм;

- - Твердость материала: ≤185 HB;

- - Величина калибровки: 0.5 ~ 1.5 мм (двухступенчатой);

- - Скорость калибровки: 0.5 ~ 5 м/мин (бесступенчатое регулирование скорости с преобразованием частоты);

- - Точность калибровки: ±0.1 мм;

- - Материал полосовой стали: горячекатаная или холоднокатаная стальная лента отжига из углеродистой стали, низколегированной стали;

- - Мощность двигателя калибровки: 7.5 кВт;

- - Производительность отрезки: 110 × 10 мм;

- - Мощность двигателя отрезки: 3 кВт.

4.1.2.3 Состав станки для калибровки и правки полосы

Станок для калибровки и правки полосовой стали состоит из направляющего механизма, передней части, устройства калибровки, средней части, правильной части, контроля определенной длины, корпус станины и основания станки. Технологический процесс: принудительная двухвалковая подача под передним силовым устройством → четырехвалковая предварительная правка → четырехроликовая калибровка → восьмивалковая подача дальше под зажимными роликами → шестивалковая точная правка → пятироликовое выравнивание по грибовидности как луны → резка с фиксированной длиной. Высокая точность стабильность и удобно для использования оборудования.

4.1.3 Передний и задний рольганги основной машины, двухъярусное устройство для хранения труб и полос, устройство для приварки и тележка для перемещения, устройство для хранения трубных панелей и оребренных труб

4.1.3.1 Назначение и особенности переднего и заднего рольгангов

Применяется электрическая подача заготовок, можно вручную толкать заготовки при выключении сцепления.

4.1.3.2 Технические параметры

- - Тип оборудования: AGGD3000;

- - Скорость подачи: 12 м/мин (макс.);

- - Ширина рольганга: 3000 мм (передний рольганг), 3000 мм (задний рольганг);

- - Длина рольганга: 20 мм (передний рольганг), 20 мм (задний рольганг);

- - Высота рольганга: 860 мм.

4.1.3.3 Состав оборудования

Состоит из передних и задних рольгангов. Рольганг состоит из редуктора электродвигателя, магнитной муфты, звездочки, цепи, опоры, ролика и гнезда подшипника.

4.1.3.4 Подъемный механизм для труб

4.1.3.5 Описание назначений:

Подъемный механизм для труб каждый раз извлекает полированные трубы из устройства хранения труб на верхний уровень накопителя труб с помощью цепи , приводимой в действие двигателем;

Система загрузки труб извлекает трубы из верхнего уровня накопителя с помощью подъема и опускания цилиндра на устройство перемещения, а затем перемещается устройство перемещения для транспортировки их в позицию прихватки;

Система загрузки полосы размещает откалиброванные полосы в зоне временного хранения полос в порядке, захватывая их тележкой, и помещает их на устройство перемещения с помощью цепи, а затем подает их к устройству прихватки для ручной прихватки конца труб.

С помощью системы ручного управления используются устройство для приварки и тележка перемещения для забора трубы и плоской стали по очереди, чтобы они поступали в зону прихватки для сварки;

Устройство для хранения трубных панелей, оребренных труб: устройство опрокидывания и перемещения управляется системой ручного управления, так что изделия, которые были сварены с лицевой стороны, размещаются на боковой стороне послесварочного рольганга машины для хранения.

4.1.4 Устройство для опрокидывания и устройство для перемещения

4.1.4.1 Описание назначений

Трубная панель, которая была сварена с лицевой стороны, переворачивается и перемещается горизонтально через устройство для опрокидывания и устройство перемещения таким образом, чтобы трубная панель попадает на переходной рольганг и транспортируется к рольгангу перед сваркой основной машины для подварки с обратной стороны.

4.1.4.2 Основные технические параметры:

Длина трубной панели (ребристой трубы): 3 м ~ 20 м;

Ширина трубной панели: ≤3000 мм;

В системе загрузки труб и полос используется комбинация пневматического и электрического методов для автоматической или ручной загрузки и разгрузки материала.

Тележка для перемещения (часть прихватки) состоит из 5 групп, подъем осуществляется гидравлически, а перемещение приводится в движение двигателем.

Устройство для перемещения (перемещение после сварки спереди) состоит из 5 групп, подъем осуществляется гидравлически, а перемещение приводится в движение двигателем.

Устройство опрокидывания (после сварки спереди) состоит из 5 групп, а для привода опрокидывания используется гидравлический цилиндр.

Устройство для точечной сварки питается от собственного источника питания для точечной сварки пользователя.

Источник питания для машины прихватки предоставляется пользователем.

4.1.5 Основная сварочная установка под слоем флюса для сварки мембранных панелей

4.1.5.1 Назначение

Сварить трубы и полосы, чтобы получить мембранные панели или ребристые трубы, применяется технология сварки под флюсом. Для одновременной сварки применяются 6 горелок на одной станции. Сильно повышали производительность линии.

Технологический процесс: сначала сваривается с лицевой стороны, затем перемещается и переворачивается при помощи устройств переворачивания и перемещения, после чего сваривается с обратной стороны

Тип сварки: когда используют 6 горелок сварить панели, тогда получается 4 трубы + 3 полосы (0-0-0-0) или 3 трубы + 4 полосы (-0-0-0-).

4.1.5.2 Основные технические параметры

1). Параметры заготовки

- Диаметр стальной трубы: Φ25~ 76 мм;

- Толщина стенки трубы: 4~ 10 мм;

- Ширина полосовой стали: 10 ~ 110 мм;

- Толщина полосовой стали: 4 ~ 10 мм;

- Ширина трубной панели: ≤3000мм;

- Длина стальной трубы: 3000 ~ 20000 мм.

2) Основная машина

- * Тип оборудования: AGMZ3600 × 6;

- * Количество горелок: 6 шт.;

- * Скорость хода: 0,3 ~ 4 м/мин (регулируемая);

- * Скорость сварки: 500 ~ 1500 мм/мин(регулируемая);

- * Ход прижимного ролика вверх и вниз: 150 мм (пневматический);

- * Мощность передачи установки: 5,5 кВт;

- * Точная регулировка держателя сварочной горелки вверх/вниз: 40 мм (вручную);

- * Вид прижима полосы (чтобы позиционировать положение полосы): пневматический, ручной.

4.1.5.3 Состав установки

Основная сварочная установка под слоем флюса для сварки мембранных панелей состоит из механической системы, системы электрического управления, сварочной системы, системы рециркуляции флюса и системы рециркуляции сварочного шлака.

1) Механическая система

Механическая часть включает в себя: раму, систему зажимных роликах мембранных панелей, механизм для позиционирования полосы, систему задерживающих роликах мембранных панелей, боковые зажимные ролики, систему регулировки сварочной горелки, пневматическую систему управления и система привода и т.д.

2) Электрическая система управления

Одна коробка управления кнопками и коробка дистанционного управления сварочным аппаратом, они все возможно выполнить все действия данной рабочей позиции и соответствующие действия, требуемые общей шиной. На панели управления можно регулировать сварочный ток, сварочное напряжение, сварочную скорость и другие параметры сварки для каждого источника питания. Электрическая система управления состоит из PLC, реле и другие электрические элементы: PLC и преобразователь частоты – японская Mitsubishi, реле, кнопок и выключателей применяется марки Schneider.

3) Система сварочная

Применяется сварочный источник питания ESAB-LAF631, комплектуем механизм подачи проволоки и специальные сварочные горелки.

Основные технические параметры сварочного аппарата

| № | Содержание | Технические параметры |

| 1 | Модель сварочного источника | ESAB-LAF631 |

| 2 | Номинальный выходной ток | 630 A (ПВ: 100%) |

| 3 | Выходное напряжение | 44 В |

| 4 | Выходная мощность | 44 кВА/шт. |

| 5 | Сетевое напряжение | 380 В переменного тока±10% |

| 6 | Механизм для подачи проволоки | Головка механизма подачи проволок A6 |

| 7 | Шкаф управления | Шкаф управления PEK |

| 8 | Сварочная горелка | Специальная |

| 9 | Диаметр сварочной проволоки | Φ1.6 мм, Φ2.0 мм |

4) Система рециркуляции флюса

- - Модель рециркуляции флюса: ZH-11;

- - Мощность двигателя: 7.5 кВт;

- - Температура подогрева флюса: 0 ~ 200℃;

- - Теплоизоляционный бак: 150 кг.

Устройство рециркуляции флюса ZH-11 состоит из вихревого вакуумного насоса, импульсного картриджного пылесборника, бочки с электрическим нагревом, трубы и электрического блока управления.

5) Система рециркуляции сварочного шлака

Устройство рециркуляции сварочного шлака ZH-11 состоит из вихревого вакуумного насоса, импульсного картриджного пылесборника, бочки для сварочного шлака, трубы и электрического блока управления.

- - Модель рециркуляции шлака: ZH-11;

- - Мощность двигателя: 7.5 кВт;

- - Объем бочки: 50 кг.

4.1.6 Дробеструйная установка для труб (для нее разработано отдельное техническое соглашение)

4.1.7 Дробеструйная установка для полос (для нее разработано отдельное техническое соглашение)

4.2 Конфигурация мощности линии по производству мембранных панелей

| № | Наименование оборудования | Мощность,

кВт |

Сжатый воздух м3/мин |

| 1 | Станок для калибровки и отрезки полосы | 12 | 0.4 |

| 2 | Основная сварочная установка под слоем флюса для сварки мембранных панелей | 30 | 0.6 |

| 3 | Сварочный аппарат под слоем флюса | 6×40 = 240 | |

| 4 | Двухъярусное устройство для хранения труб и полос | 6 | 0.6 |

| 5 | Рольганг | 45 | |

| 6 | Механизм опрокидывания и перемещения | 60 | |

| 7 | Устройство для прихватки и тележка для перемещения | 30 | 0.6 |

| 8 | Дробеструйная установка для труб | 75 | 0.6 |

| 9 | Дробеструйная установка для полос | 45 | 0.6 |

| Итого | 543 | 3.4 | |

4.3 Условия эксплуатации оборудования и окружающая среда

1) Условия работы: 300 дней/год, 2 смены /день, непрерывный режим работы.

2) Среда использования:

- — Источник питания: трехфазный пятипроводный переменный ток 380 В +10% ~-20%, частота 50±1 Гц;

- — Температура рабочей среды: -5℃~+45℃;

- — Относительная влажность: ≤99%;

- — Сжатый воздух для ГПЗ: 0.4 ~ 0.6 МПа (с содержанием воды и масла);

Возможность непрерывной стабильной работы в вышеуказанной рабочей среде в течение 24 часов.

Ⅴ. Документы, поставляемые с машиной.

- 1) Паспорт - 1 экз.;

- 2) Инструкция по эксплуатации - 1 экз.;

- 3) Общий чертеж оборудования, чертеж фундамента, план расположения- 1 экз.;

- 4) Электрическая принципиальная схема (включая соединительную схему) - 1 экз.;

- 5) Пневматическая принципиальная схема - 1 экз.;

- 6) Инструкция по эксплуатации источника питания для сварки - 1 экз.